Preguntas frecuentes

Contenido

Por qué madera

La materia prima base en la mayoría de las hélices AEROBAT es la madera de haya (Fagus Sylvatica) por sus fibras largas y rectas de árboles de hasta cuarenta metros de altura, con ecocertificado PEFC, que garantiza que los bosques de donde procede están sosteniblemente gestionados. FSC certificación forestal sostenible.

La madera es cortada, secada y estabilizada especialmente para nuestro propósito.

Las laminas de haya, de entre 10 y 15 milímetros de grueso, se unen entre si formando bloques específicos para cada trabajo, atendiendo cuidadosamente a la forma y dirección de la veta, al sentido de giro y al diseño concreto en cada futura hélice.

La madera, a diferencia de otros materiales artificiales, no sufre fatiga estructural bajo los diferentes esfuerzos de tracción, flexión y fuerza centrifuga, durante el funcionamiento de la hélice, porque sus fibras están simplemente entrelazadas entre si sin formar cristalizaciones más o menos rígidas como ocurre con las aleaciones metálicas o las resinas sintéticas que al cuartearse por fatiga hacen que aparezcan fisuras en las primeras y que se modifiquen las propiedades elásticas en las segundas. Las hélices de madera son las únicas hélices que no tienen limite de vida en cuanto a horas de funcionamiento.

La versatilidad que nos permite este material noble que es la madera, el no estar sujetos a moldes, la experiencia acumulada en los más de treinta años de existencia de AEROBAT y la ayuda de las nuevas tecnologías, hace que podamos adecuarnos a las exigencias de cualquier hélice para cualquier motor.

En el proceso de fabricación no generamos prácticamente ningún residuo. La viruta procedente de las máquinas se colecta y comprime de forma automática en briquetas para emplearlo como biomasa, combustible solido, de un alto poder calorífico.

Denominación

49 Diámetro de la hélice en pulgadas.

35 Paso nominal, referente a la sección del 75% de la pala en pulgadas.

P Tipo de diseño.

R Sentido del giro, R derechas L izquierdas. Visto en el sentido del vuelo.

K Agujeros de fijación.

Apriete

| Diámetro tornillos mm / pulgadas | Par de apriete Nm / inlb |

|---|---|

| M6 / 1/4″ | 9 – 10 / 75 |

| M8 / 5/16″ | 15 – 17 / 140 |

| M10 / 3/8″ | 23 – 25 / 300 |

La tabla anterior es una guía, pero lo fundamental para el apriete de una hélice de madera es utilizar el sentido común (observación y un poco de tacto utilizando llave allen o plana que tienen poca palanca). El Par de Apriete necesario, varia con diferentes factores como el nº de tornillos, su grueso y paso de rosca, la superficie total de las placas (plato de hélice y chapa trasera o “galleta”), dureza de la madera, etc… Las llaves “torque” tienen una palanca muy larga y llegamos al apriete final sin apenas notar esfuerzo; guíate exclusivamente por su escala.

NOTA IMPORTANTE: los tornillos deben estar secos (sin aceitar).

Procedimiento de APRIETE

Hacemos llegar a contacto todos los elementos y luego se va aumentando la consistencia del apriete en dos o tres pasos progresivos y en estrella (por parejas de tornillos saltando de uno al opuesto y luego la pareja siguiente); notamos que la consistencia (fuerza necesaria de apriete) va aumentando con cada paso y debemos parar cuando esta consistencia bruscamente se hace mas solida y siempre antes de empezar a chafar la madera. Los metales deben quedar grabados en el barniz pero no hundidos.

Si no hemos tocado los tornillos en mucho tiempo, podemos tantearlos con la llave plana (o Allen) para ver si están en la consistencia final que comentábamos y esto hacerlo sobre todo, al entrar en la estación seca, al final de la primavera y luego de nuevo ya entrado el verano.

Hay que tener en cuenta que la primera vez que instalamos una hélice nueva, debemos revisar el apriete después de las primeras 6-10 horas de funcionamiento.

Ajuste del “TRACKING”:

Las puntas de la hélice al girar, deben pasar por el mismo punto con una desviación máxima de 3 mm entre el paso de una y la otra. Para ajustar del orden de 1 – 2 mm se puede de forma intencionada disminuir el apriete de los tornillos del lado de una de las palas, para luego apretar un poco en exceso los opuestos terminando de ajustar las primeros (que se habían aflojado un poco) al apriete “normal”.

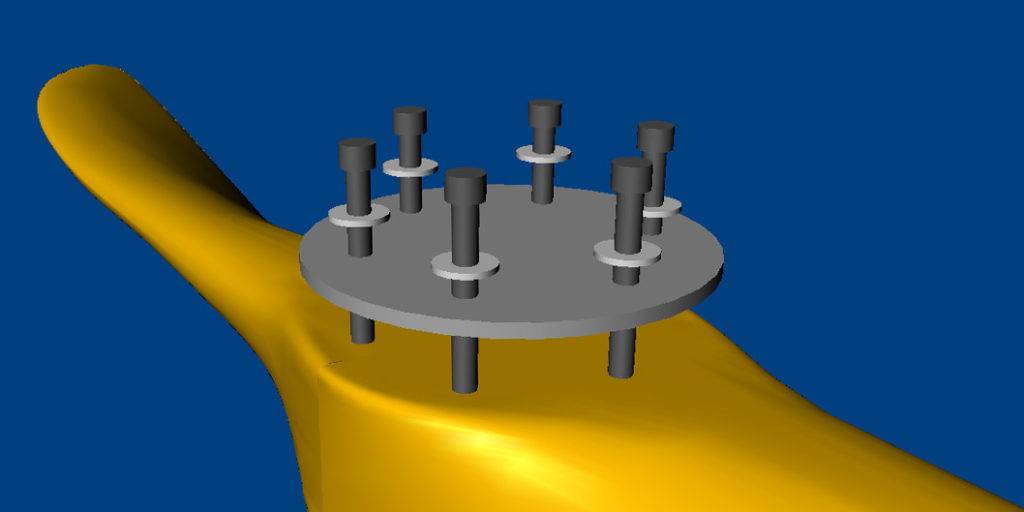

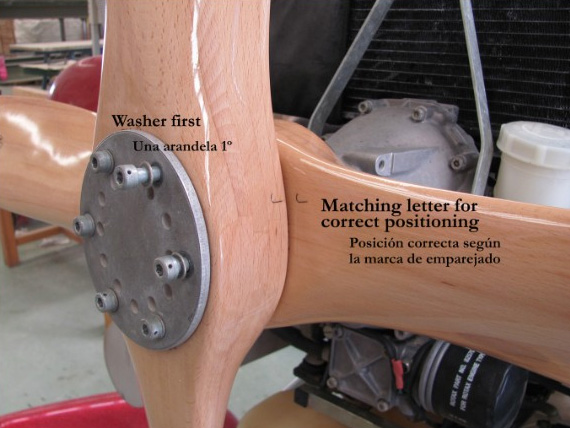

Instalación de BIHELICE:

En la imagen siguiente se puede observar la forma adecuada de instalación de las dos bipalas de que consta una bihélice o cuatripala, deben hacerse coincidir las dos letras que marcan la posición correcta. Siendo la bipala grabada con la letra “A” la que va junto al motor y la hélice “B” la mas exterior.

Asimismo hay que colocar una arandela entre cada tornillo y el plato o “galleta” de fijación.

Por supuesto, ademas de una instalación correcta (tracking y apriete), hay que hacer un mantenimiento adecuado de la hélice. Simplemente los restos de insectos en la superficie de la hélice hacen que las máximas RPM del motor aumenten aproximadamente 50 vueltas y que por tanto descienda su rendimiento ligeramente.

Mantenimiento

El mantenimiento de la hélice es fundamental para su adecuado rendimiento.

La hélice es uno de los elementos mas importantes a tener en cuenta en la revisión previa a cada vuelo. Deben observarse tanto los posibles impactos de objetos ocurridos en cualquiera de las fases del vuelo anterior como su limpieza.

Con un paño ligeramente empapado en agua jabonosa, pueden eliminarse las manchas y restos de los insectos atrapados durante su funcionamiento y que le restarían rendimiento de forma apreciable.

Si la hélice estuviera muy manchada con aceites, se puede pulverizar sobre ella con un quitagrasas de hornos, para después de limpia y aclarada con agua, secarla con un paño.

Los impactos deben sellarse y rellenarse a nivel de la superficie de la pala con epoxi, o mucho mas cómodo y rápido, con cianocrilato y bicarbonato (en los blindajes) o cianocrilato y polvo de madera en el resto de la superficie.

Fuera de uso, la hélice de repuesto, es conveniente guardarla protegida, en horizontal, en lugar seco y evitando las temperaturas excesivamente altas.

Las reparaciones mayores deben hacerse con total garantía de perfecto funcionamiento, asegurando que el paso de las dos palas y el equilibrado son los correctos.

¿Mejor tripala?

La hélice tripala de paso ajustable tiene ciertas ventajas sobre la bipala de paso fijo pero también algunas desventajas.

Entre las ventajas podemos destacar:

- Es más polivalente, tenemos la posibilidad de ajustar el paso a nuestra conveniencia, según queramos mejorar el empuje para despegues o menor consumo en crucero etc.

- Es equivalente a una bipala mas grande y puede ser conveniente para ultraligeros con espacio limitado para la hélice porque pasa cerca del suelo o del tubo de cola. Esto lo solventamos colocando una tripala o una cuatripala si el espacio fuera muy justo.

- Tiene un funcionamiento mas suave y equilibrado que le da su universalidad (la mayoría de los fabricantes de aviones ponen hélice tripala). Al estar las masas mas distribuidas en el disco de la hélice, las sensaciones en vuelo son de mas suavidad.

Por contra, hay algunas desventajas:

- El paso es menos “elástico” que en la bipala y pierden paso (rendimiento) al aumentar la velocidad del avion sobre todo a partir de 150 Km/h.

- En el ajuste del paso, al girar las palas, no solo cambiamos el paso sino que a la vez lo degradamos. Giramos el mismo angulo todas las secciones de pala, siendo que, para un cambio de paso, debería girarse un cierto angulo en la sección del 50% de pala y la mitad de este angulo en la punta (100% del Radio)

- La posibilidad de la colocación de un paso incorrecto. Una elección incorrecta del paso dará un bajo rendimiento de la hélice.

En la búsqueda de un máximo rendimiento hay pilotos que están haciendo cambios de paso frecuentes sin lograr el punto óptimo o porque no se puede alcanzar el objetivo o porque se guían de forma aleatoria en condiciones atmosféricas diversas, etc.. Solo una persona preparada y con experiencia puede conseguirlo en un par de pruebas pero podemos dar las siguientes directrices generales:

- Si en nuestro país tenemos restricciones de ruido, esto nos marcara las RPM máximas en despegue para no superar el ruido máximo permitido. El ruido en la hélice, aumenta con la velocidad de las puntas de pala. A más RPM más velocidad de puntas de pala y por lo tanto mas ruido.

- Para los ajustes finales, se deben medir las RPM máximas en despegue, cuando el avión ya esta lanzado a punto de despegar y no en estático con el avión parado.

- Normalmente los posibles ajustes de las RPM en despegue estarán dentro del 10% por debajo de las RPM nominales de máxima potencia del motor. Si por ejemplo la máxima potencia es de 100 CV a 5.500 RPM las máximas RPM en despegue deberían situarse entre 4.900 RPM en aviones de crucero largo de 200 Km/h o mas y 5.400 RPM optimizado para despegues cortos y trepada.

- Sobre todo en los motores de 2 Tiempos es importante que un exceso de paso en la hélice no impida que “respire” bien el motor ya que podemos hacer que en crucero funcione con 200 – 400 RPM menos pero al ir ahogado el motor, nos consumirá mas gasolina y el motor estará trabajando mal. En este caso, las bujías saldrán negras que sera un indicio claro si ha aparecido como consecuencia de haber aumentado el paso en la hélice.

Después de estudiado todo lo anterior tu debes decidir si te es conveniente emplear una hélice tripala o cuatripala de paso variable.